我猜,能关注这个题目,多半是你也遭遇过了山地、林地或别的场景吊装风机的痛苦——那就直接告诉你吧,单叶片吊装的好处在于,能节省40%的吊装平台面积,可使用吨位更小的吊车,还能做到少挖山、少砍树,甚至不挖不砍,就把风机吊装完了。

但不止于此,更重要的是单叶片吊装方案解决了诸多场景条件下,在地面组装整体风轮时的空间受限问题,在节省林地、果园、田地和山地风场吊装费用方面的成本收益超出想象。

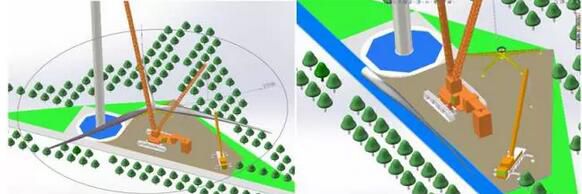

从风轮吊装(上左图)和单叶片吊装(上右图)这两种方案的示意可看出,与风轮吊装需要更大的安装平台相比,单叶片吊装不需要占用吊装平台以外的区域,只需满足塔筒安装时主辅吊车的站位和回转的要求即可。

举个例子,你就能明白整体风轮吊装的空间占用是个什么概念了。以远景121/2.2MW智能风机的风轮组装为例,在直径121米的区域内,三支叶片呈120度夹角,且叶片正下方区域2米内以及叶片长度方向均不能有障碍物,否则就不能满足其要求。

实实在在的案例发生在2017年4月的河南兰考全钢高塔筒风场项目现场。在该项目中,所有的机位均位于林地内,因为树木过于茂密,很显然,按照传统的整体风轮吊装方案,一些树木会不得不离开根系,或被拦腰砍断。但幸运的是,远景在这个项目中使用了单叶片吊装方案,大部分的树木都平安无事。那项目现场的实际场景又是怎样的呢?

兰考项目采用120米、140米高度全钢柔性塔筒121/2.2MW智能风机,现场的实际数据显示,单叶片吊装占用面积仅为30米*35米,比传统的风轮吊装节省了40%的平台面积。不仅如此,单叶片吊装方案还可以突破作业风速的边界限制——这一点在现场得到了验证。

4月21日上午,140米高度塔筒下微风荡漾,但在140米处,吊车风速仪显示风速已近15米/秒,而在这样高的风速下,单叶片吊装作业仍在正常进行。这意味着,单叶片吊装方案将叶片吊装的安全临界风速从8米/秒提高到了15米/秒,大幅延长了叶片吊装作业的窗口期。

值得注意的是,从吊装经济性的角度看,延长叶片吊装作业的窗口期,也能更好地优化吊车的使用成本,降低项目安装费用。具体到兰考风场项目140米高度塔筒121/2.2MW智能风机的吊装,采用机舱分体吊装+单叶片吊装的方案,800吨位的履带吊就可以满足要求了——这直接降低了使用吊车的起点成本。

到此,相信你也看到了单叶片吊装方案的诸多亮点——它的优势非常明显,比如在复杂地形可以减少征地,或者当风场机位不具备风轮安装条件时照样可以完成风机吊装;再比如当风机较少或吊车成本较高时,单叶片吊装方案的优势都可以发挥到极致。

懂行人都知道,风机双馈技术路线在实现单叶片吊装工艺方面具有先天优势。远景在兰考风场项目中成功地使用了单叶片吊装方案,这也是迄今国内惟一一家能够实现此项方案的整机厂商,其背后的技术能力还是蛮厉害的。

远景兰考项目吊装技术负责人强调,单叶片吊装需要特殊的工装及安全设计,包括单叶片吊具设计要与叶片参数匹配,以及大扭矩盘车负荷控制、缆风绳系统的精准使用等等。

可以预见的是,对山地林地风场项目乃至分散式风电项目而言,单叶片吊装方案必然将成为一种趋势。